Página focada em metodologias e aplicação da mentalidade enxuta e redução de desperdícios.

Mostrando postagens com marcador Gerenciamento de projeto. Mostrar todas as postagens

Mostrando postagens com marcador Gerenciamento de projeto. Mostrar todas as postagens

sábado, 17 de fevereiro de 2018

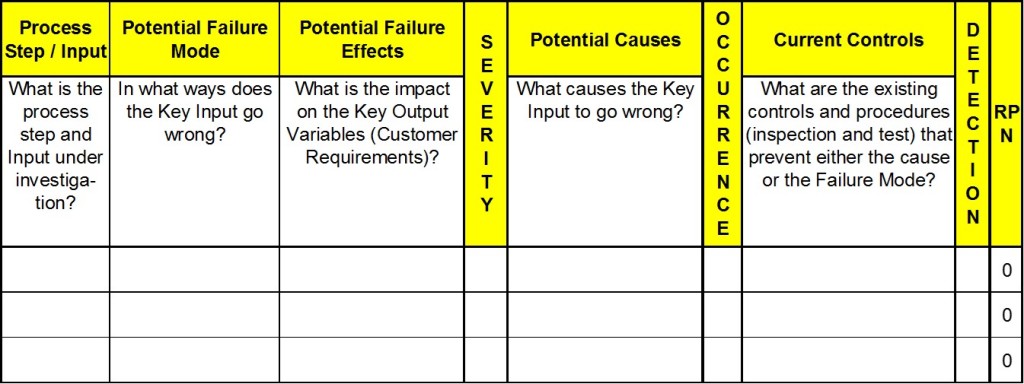

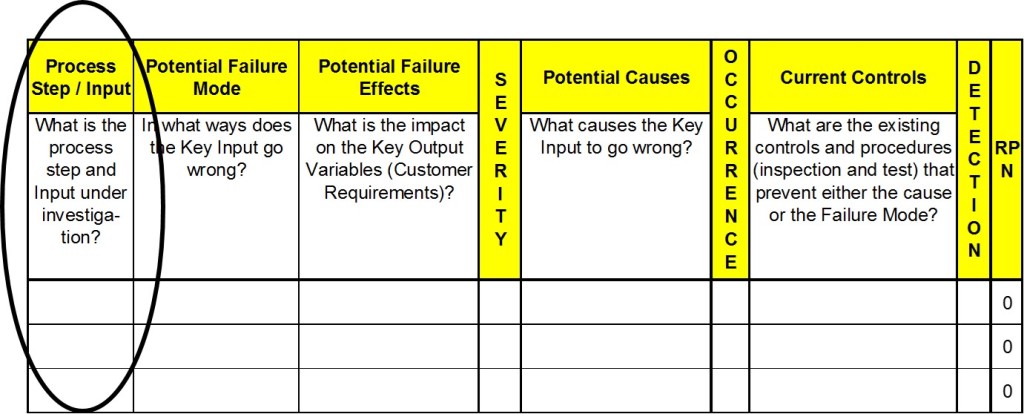

Como completar um FMEA

Neste artigo, iremos discutir o FMEA ou Análise de Modos de Falha e Efeitos

Cada produto ou processo está sujeito a diferentes tipos ou modos de falha e as possíveis falhas todos têm consequências ou efeitos.

O FMEA é usado para:

- Identificar as potenciais falhas e os riscos relativos associados projetados em um produto ou processo.

- Priorizar planos de ação para reduzir esses potenciais falhas com maior risco relativo.

- Acompanhar e avaliar os resultados dos planos de ação.

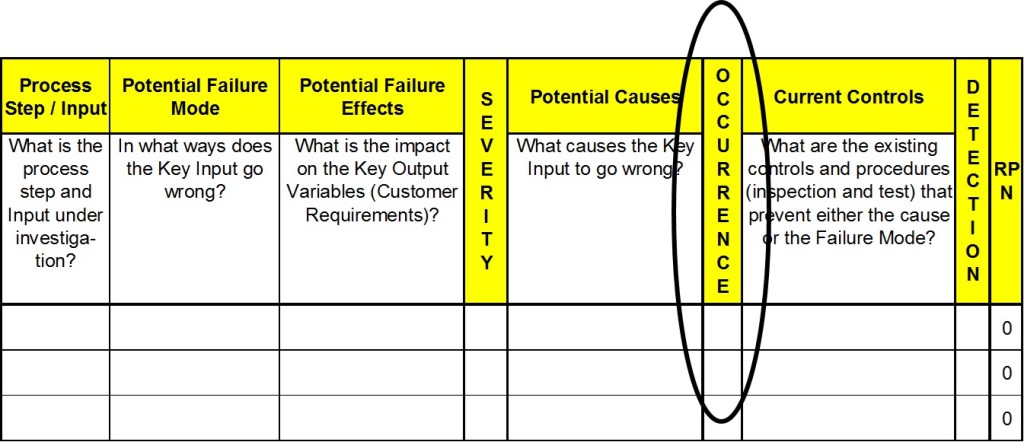

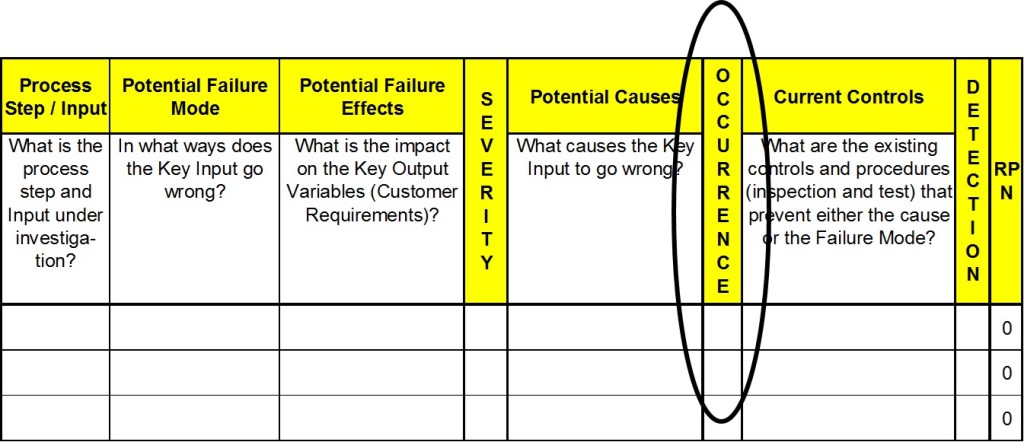

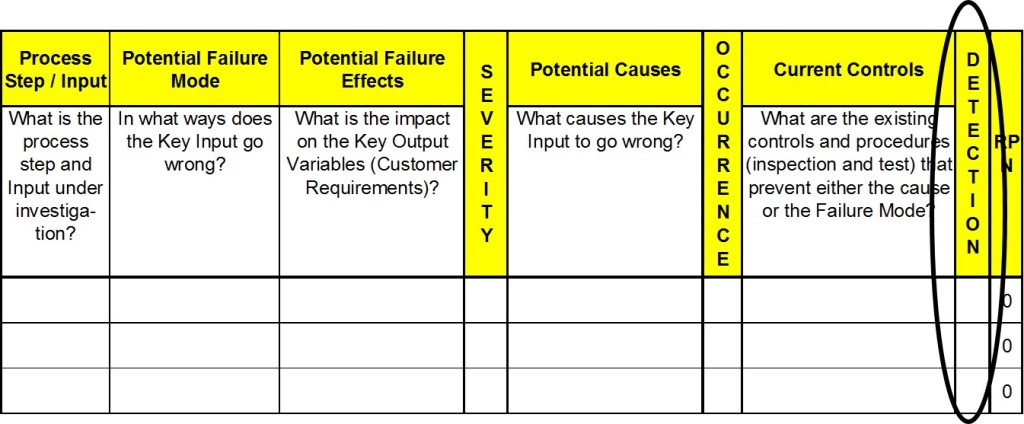

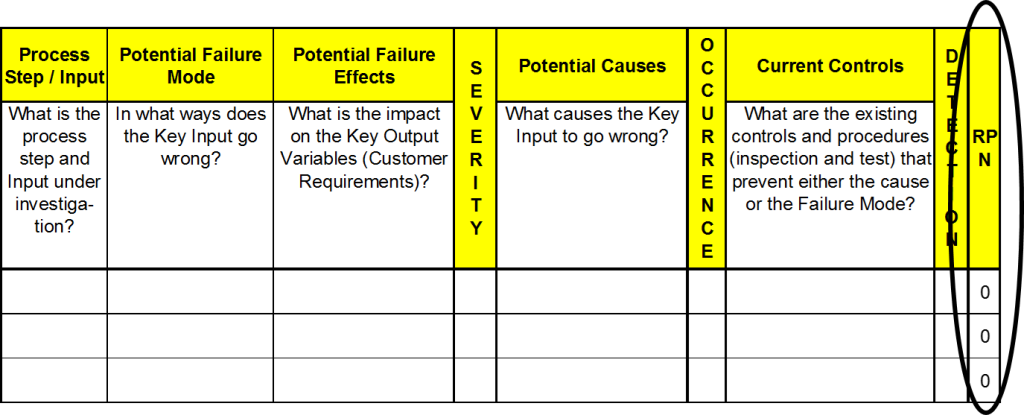

Os passos para completar um FMEA:

Comente e rotular as etapas do processo (usando o seu mapa de processo) e a função pretendida ou funções desses passos.

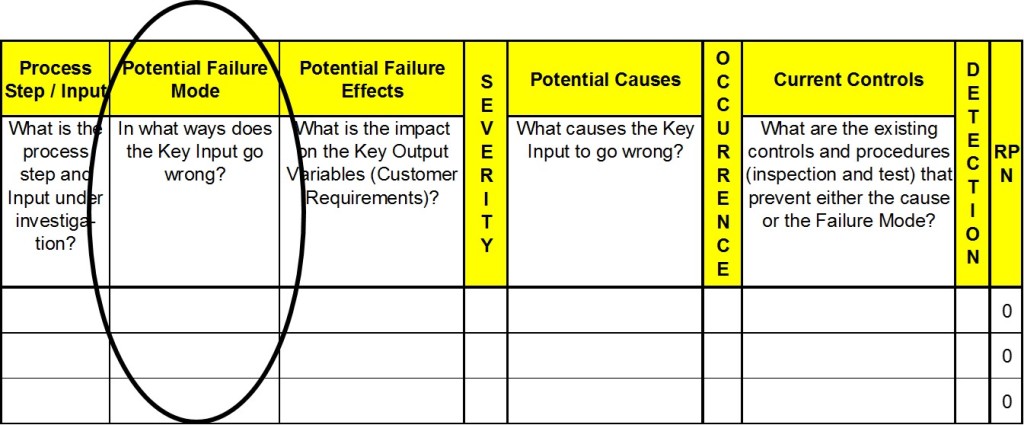

2. Considere os possíveis modos de falha para cada componente e sua função correspondente.

Um modo de falha potencial representa qualquer forma em que o passo componente ou processo poderia deixar de exercer a sua função ou funções pretendidas.

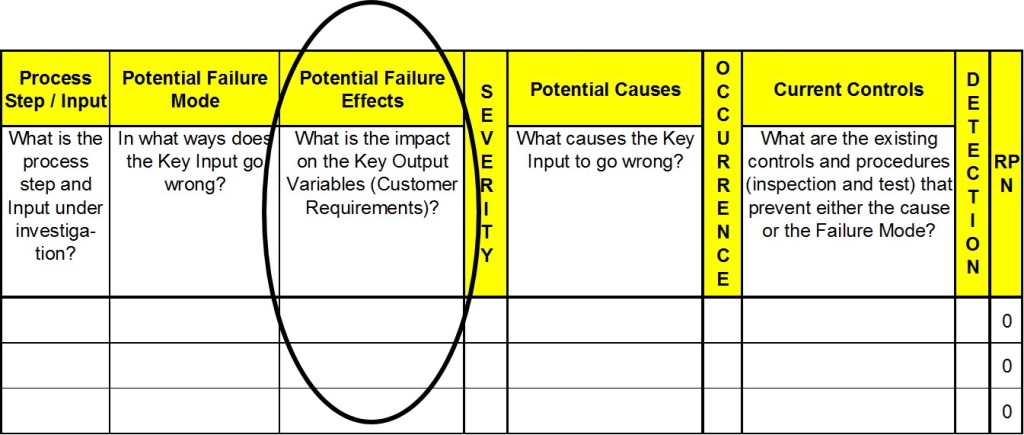

3. Determinar os efeitos potenciais falhas associadas a cada modo de falha. O efeito está relacionado directamente com a capacidade de esse componente específico para realizar a sua função pretendida.

O efeito deve ser expressa em termos significativos para o desempenho do produto ou sistema.

Se os efeitos são definidas em termos gerais, será difícil identificar (e reduzir) os verdadeiros riscos potenciais.

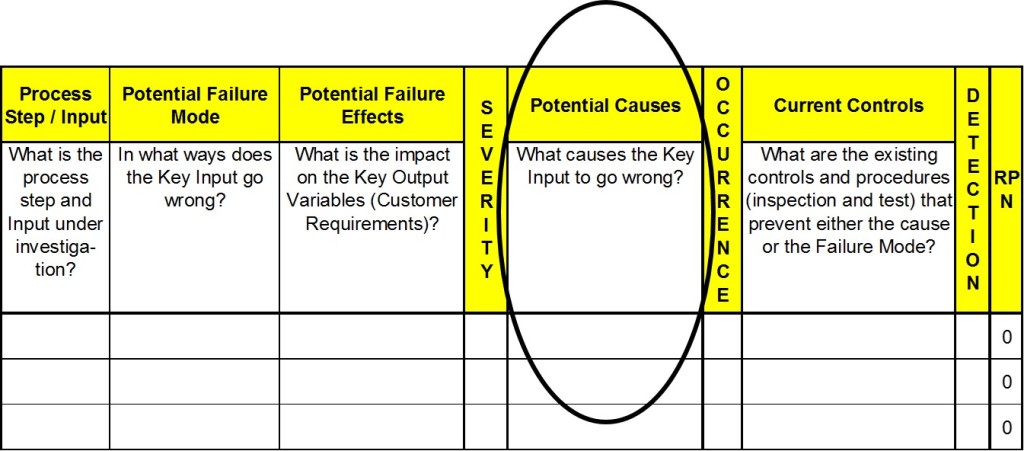

4. Para cada modo de falha, determinar todas as causas de raiz potencial.

Use ferramentas classificadas como ferramenta Root Cause Analysis, bem como o melhor conhecimento e experiência da equipe.

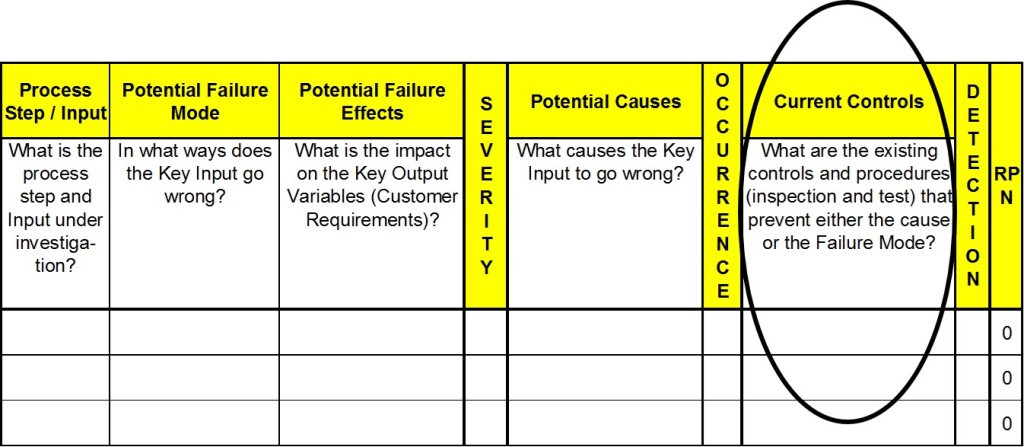

5. Para cada causa, identificar Controls processo atual. Estes são testes, procedimentos ou mecanismos que você tem agora no lugar para manter falhas de chegar ao cliente.

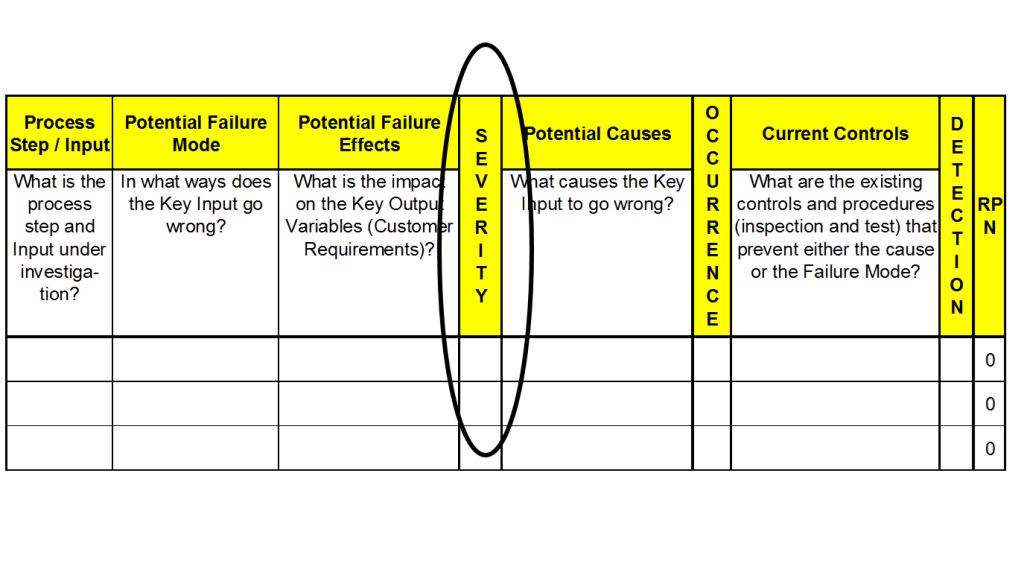

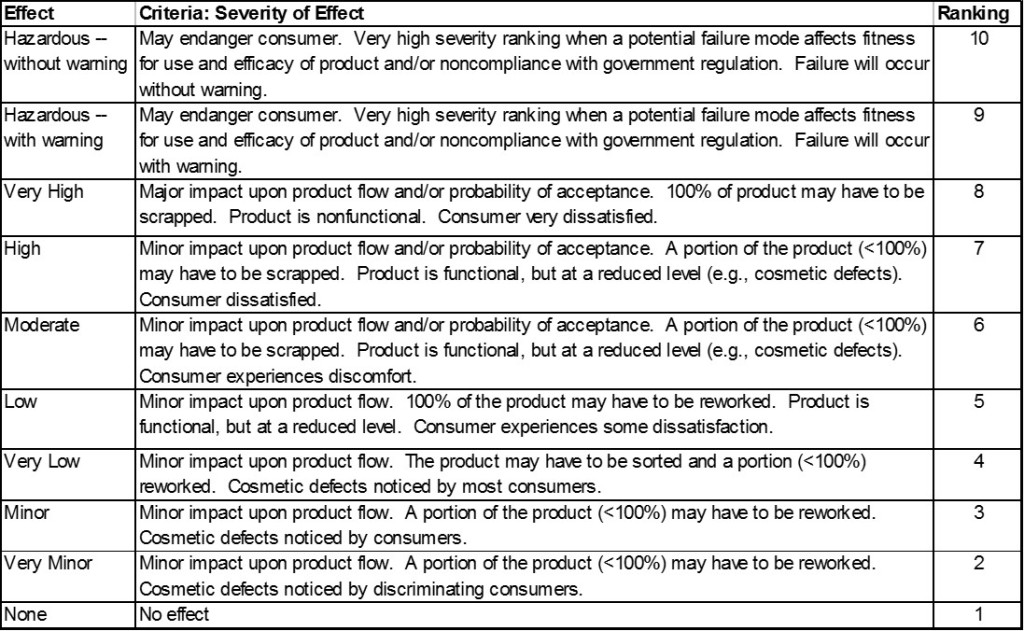

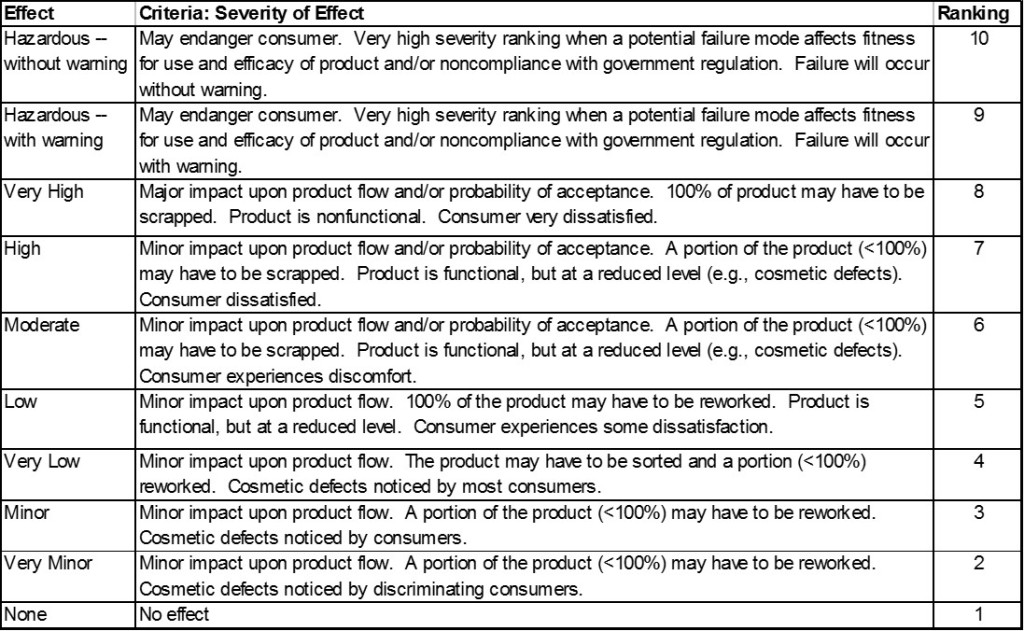

6. Atribuir uma gravidade de classificação para cada efeito que foi identificado.

O Ranking Gravidade é uma estimativa de quão sério um efeito seria caso ocorra.

Para determinar a gravidade, considere o impacto do efeito teria sobre o cliente, sobre as operações a jusante, ou sobre os funcionários que operam o processo.

O Ranking Gravidade baseia-se numa escala relativa variando de 1 a 10.

A “10” significa que o efeito tem uma gravidade perigosamente alto levando a um perigo sem aviso.

Amostra de uma escala de gravidade

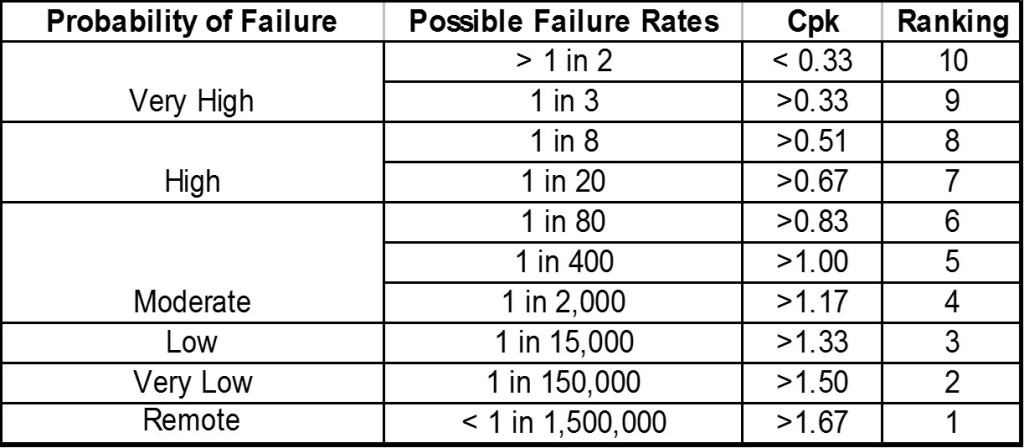

7. Atribuir a Ocorrência Ranking

O Ranking Ocorrência baseia-se na probabilidade, ou frequência, que a causa (ou mecanismo de falha) vai ocorrer.

Uma vez que a causa é conhecida, capturar dados sobre a freqüência de causas. Fontes de dados pode ser sucata e retrabalho relatórios, reclamações de clientes e registros de manutenção de equipamentos.

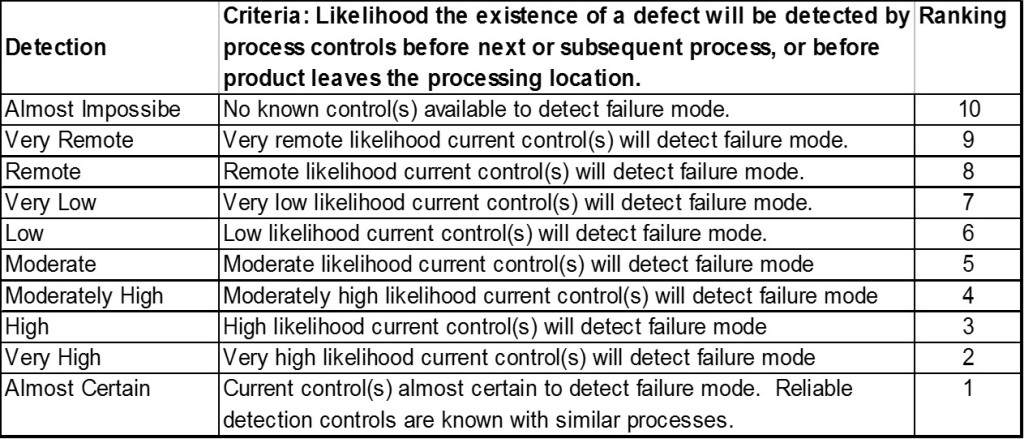

8. Atribuir o classificações Detecção

Para atribuir a classificação de detecção, identificar o processo ou controlos relacionados com o produto no lugar para cada um dos modos de falha e depois atribuir uma classificação de detecção para cada controlo. rankings de detecção de avaliar os controles de processos actualmente em vigor.

Um controlo pode relacionar-se a si mesmo de modo de falha, a causa (ou mecanismo) de falha, ou os efeitos de um modo de falha.

Para tornar os controlos avaliaram ainda mais complexo, os controlos podem impedir um modo de falha ou causa a ocorrência ou detectar um modo de falha, causa da falha, ou efeito de falha após ter ocorrido.

9. Calcular o Número de Prioridade de Risco (RPN)

A RPN é o Número de Prioridade de Risco. A RPN nos dá uma classificação de risco relativo. Quanto maior o RPN, maior o risco potencial.

A RPN é calculado multiplicando-se as três classificações juntos. Multiplique o ranking Times Gravidade da Ocorrência ranking do Times ranking de Detecção.

Calcular a RPN para cada modo de falha e efeito.

Priorizar os riscos, classificando o RPN de maior pontuação para baixo Score. Isto irá ajudar a equipe a determinar os inputs mais críticos e as causas de seu fracasso.

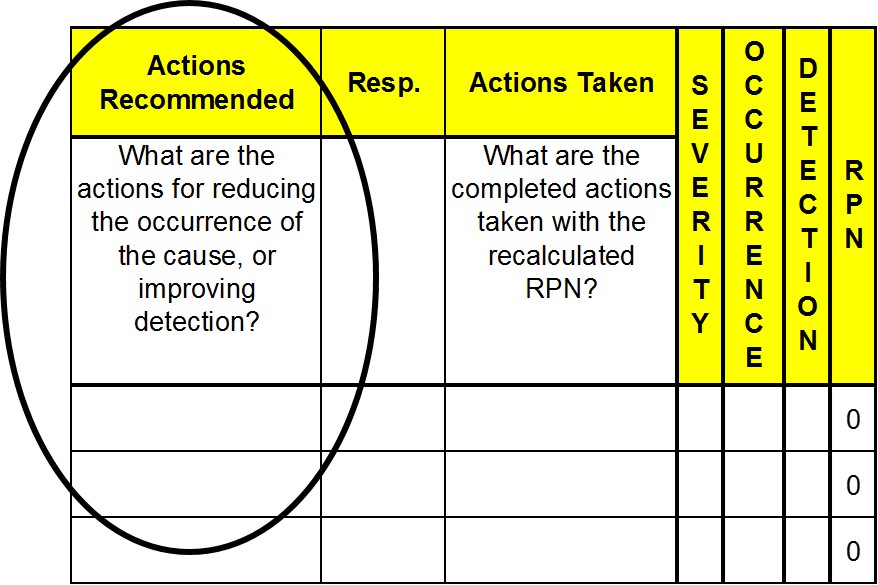

10. Desenvolver Plano de Acção:

Tomando acção significa reduzir a RPN. A RPN pode ser reduzida baixando qualquer das três classificações (gravidade, ocorrência, ou detecção) individualmente ou em combinação um com o outro.

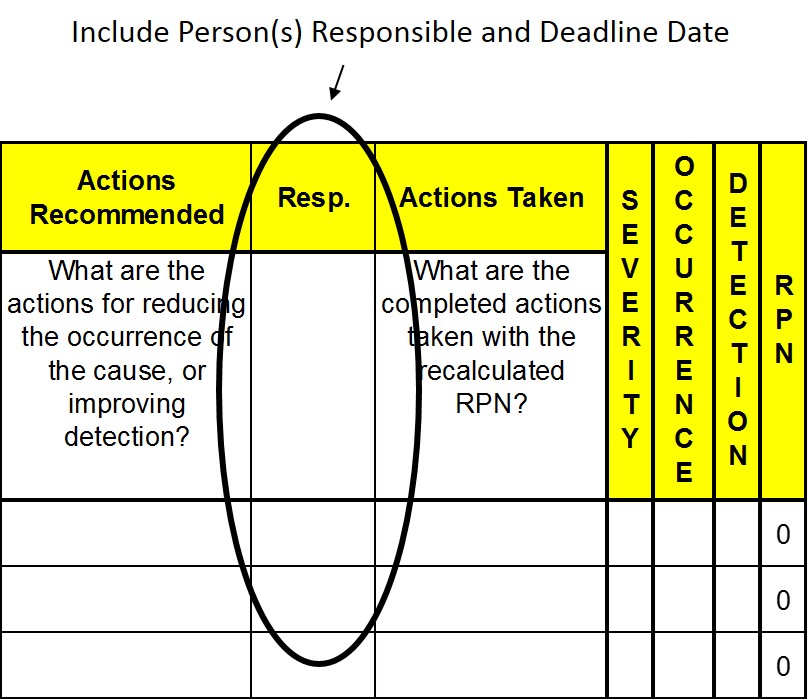

11. Quem é responsável:

Este é um passo muito importante na tomada de medidas!

Certifique-se de incluir pessoa (s) responsável e do prazo

12. agir:

O plano descreve quais os passos necessários para implementar a solução, que vai fazê-las, e quando eles vão ser concluída.

A maioria dos planos de acção identificados durante um PFMEA será do simples “quem, o quê, e quando” categoria.

Responsabilidades e datas de conclusão alvo para ações específicas a serem tomadas são identificados.

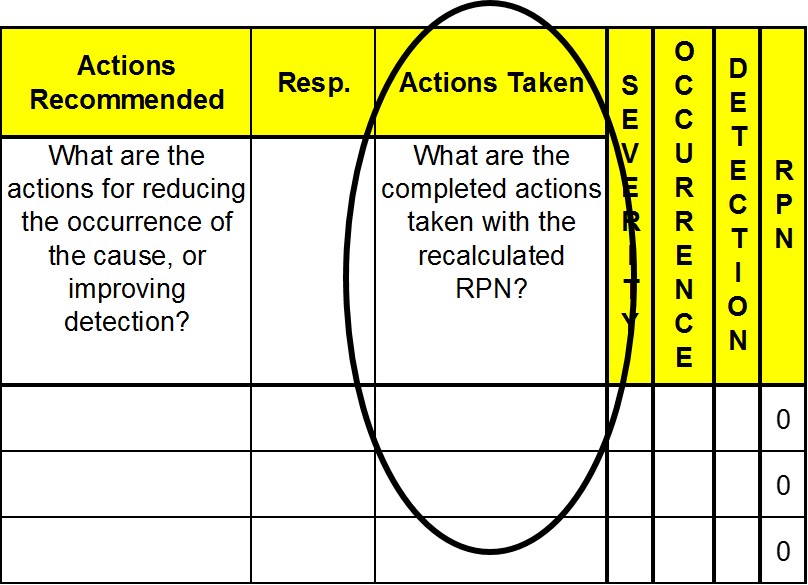

13. recalcular o RPN Resultante:

Este passo de um PFMEA confirma o plano de acção teve os resultados desejados, calculando a RPN resultante. Para recalcular a RPN, reavaliar a gravidade, a ocorrência e rankings de detecção para os modos de falha após o plano de acção foi concluída.

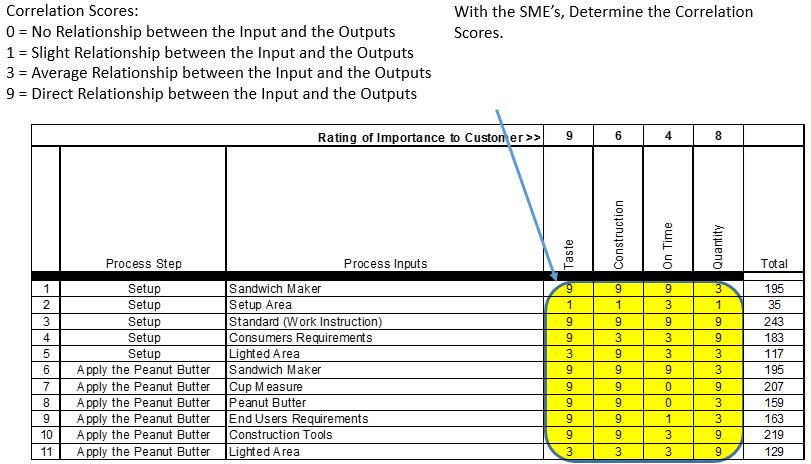

Preenchimento da matriz C&E

Este artigo é o terceiro de uma série de quatro partes para mostrar-lhe Six Sigma . Análise de Causa Raiz” A série abrange quatro ferramentas:

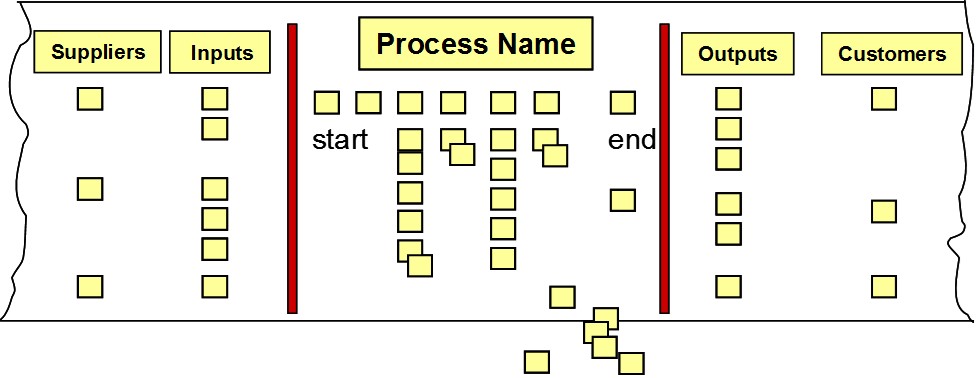

- O SIPOC (R) Diagrama

- A entrada (ou variáveis) Mapa

- A matriz C & E

- O FMEA (Modos de Falha e Análise de Efeitos)

Neste artigo, iremos discutir a matriz C & E.

A Causa e Efeito Matrix é uma ferramenta para ajudar a Sigma Six Equipe do Projeto priorizar o X ou processo Entradas.

A causa e efeito da matriz refere-se etapas do processo para o Processo Entradas (de X) e correlaciona-se as entradas para o Processo saídas.

Em uma matriz C & E, Requisitos do Cliente (ou Y'S) são classificados por ordem de importância para o Cliente.

As entradas (de X) e saídas são classificados por sua Interação Impact. A Causa e Efeito Matrix deve determinar o que Key Processo de entrada variáveis (KPIV de) deve receber mais atenção.

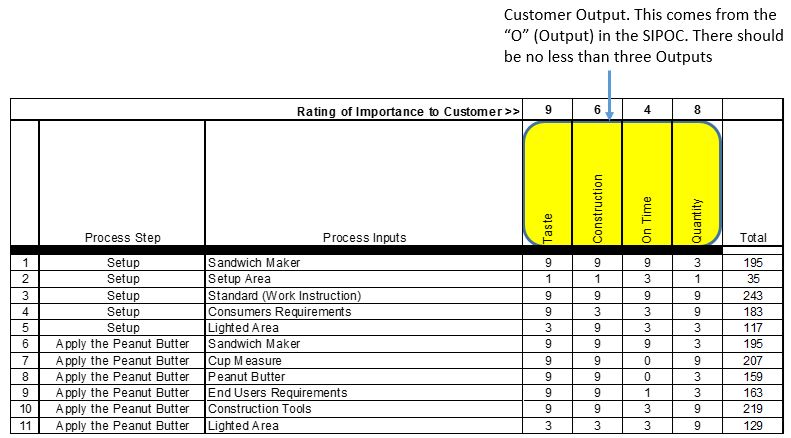

Etapa # 1: Entre as saídas de Clientes (Y'S).

Estas saídas vem do “O” (saída) na SIPOC. Não deve haver menos de três saídas sob o “O” na SIPOC (R); Por conseguinte, não haverá menos de três saídas na Matriz C & E.

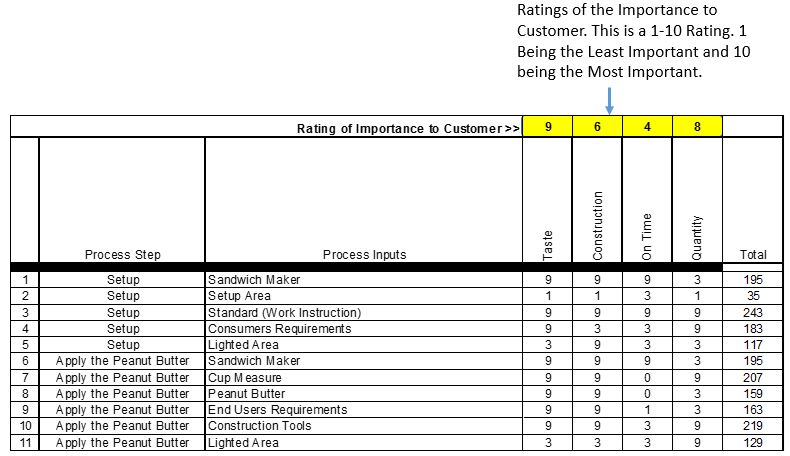

Etapa # 2: Avalie a importância das saídas do processo para o cliente.

Usar um 10/01 Ranking com 1 sendo o menos importante e 10, sendo o mais importante.

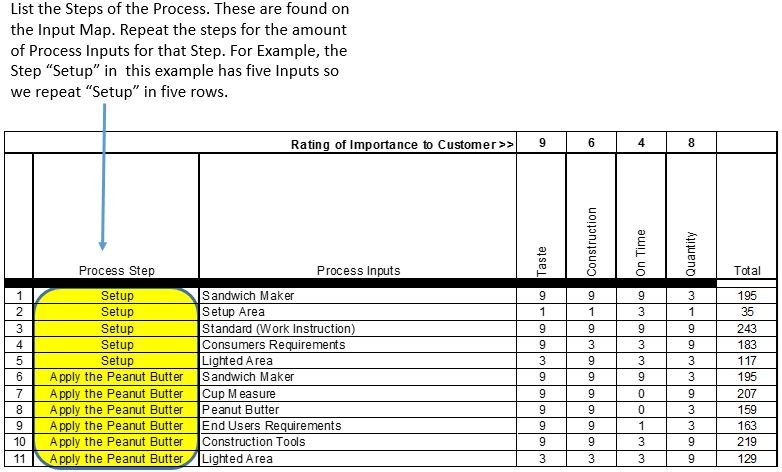

Etapa # 3: Liste as etapas do processo.

Estes são encontrados no Mapa de Entrada. Repetir os passos para a quantidade das entradas no processo para que Passo. Por exemplo, o passo “Setup” neste exemplo tem cinco entradas para que repita “Setup” em cinco linhas.

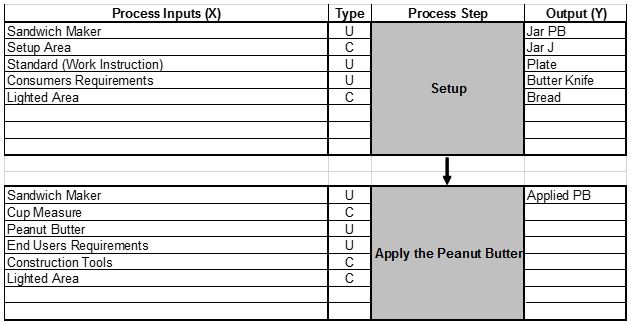

Aqui está um exemplo do Mapa de Entrada, onde as “Etapas do processo” e “Entradas de Processo” são encontrados:

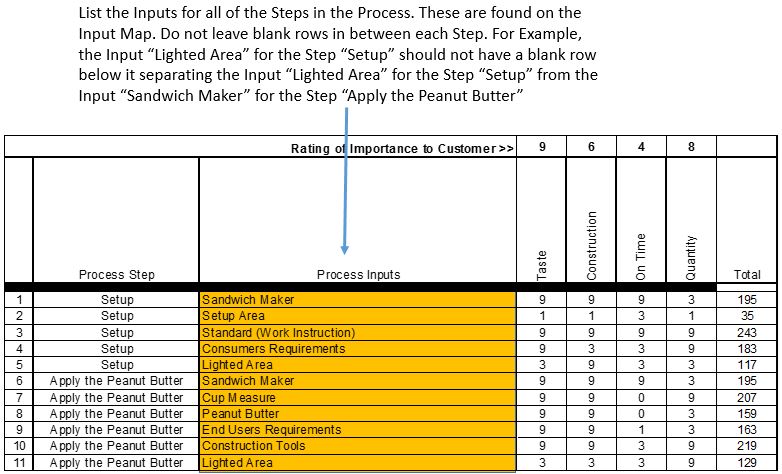

Etapa # 4: Liste as entradas para todas as etapas do processo.

Estes são encontrados no Mapa de entrada (exemplo acima). Não deixe linhas em branco entre cada passo. Por exemplo, a entrada “área iluminada” para a etapa de “Setup” não deve ter uma linha em branco abaixo dela separar a entrada do “área iluminada” para a etapa de “Setup” a partir da entrada “Sandwich Maker” para a etapa de “Aplicar o amendoim manteiga.”Certifique-se de cada linha e coluna são preenchidos.

Com a PME (Sublect Matter Expert da ou process owners), determinar as contagens de correlação. As pontuações de correlação são 0,1,3 e 9. Não use uma classificação de 1-10. Usando uma classificação 1-10 permite que a equipe de projeto “em cima do muro” na Entradas que causam debate ea equipe do projeto irá comprometer com a pontuação de “5.” Isso vai contra o objectivo da Matriz C & E.

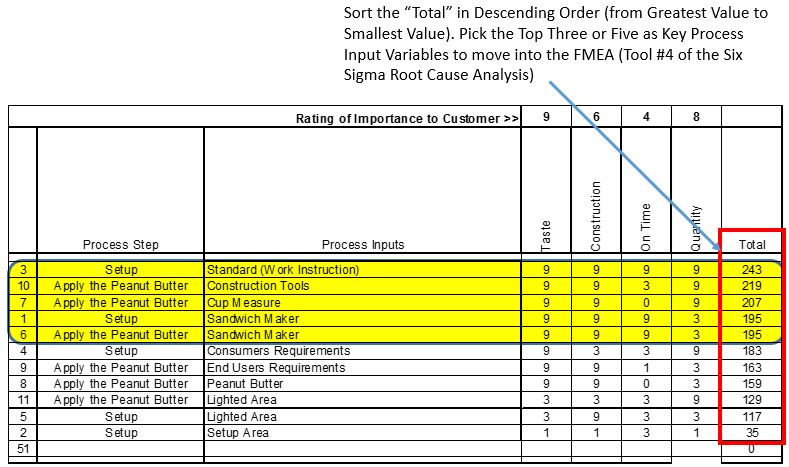

Classificar a “Total” em ordem decrescente (de maior valor para o menor valor). Escolha os três primeiros a cinco como variáveis-chave do processo de entrada para entrar na FMEA (Ferramenta # 4 do Six Sigma Root Cause Analysis).

Uma vez que a matriz C & E é concluída, o X ou entradas são priorizados, ea KPIV de terem sido identificados, então você pode passar para a próxima etapa. A próxima etapa do Six Sigma Root Cause Analysis é a FMEA; este é onde vamos determinar como os principais insumos pode falhar.

domingo, 8 de outubro de 2017

DMAIC - Uma metodologia de gestão de projetos

Fizemos um post recentemente sobre a metodologia PDCA, em que mostrei alguns passos para desenvolver um projeto com essa ferramenta, hoje irei mostrar outra ferramenta do MASP (Métodos de análises e soluções de problemas), que é amplamente usada no ambiente empresarial de modo a facilitar acharmos a causa raiz do issue, o DMAIC.

Essa ferramenta é derivada do PDCA, porém com alguns apetrechos a mais, que possibilita um controle melhor direcionado na solução do problema. Passando desde a definição clara do problema a ser solucionado e indo até o controle da estabilização das ações implantadas, para realmente garantir que o problema não volte a ocorrer. Para isso iremos seguir 4 passos:

- Definição do problema

- Medição do problema

- Análise do problema e desenvolvimento da solução

- Implantação da solução

- Controle do processo

Agora iremos detalhar cada etapa.

Definição do problema: Etapa inicial, e mais importante da metodologia, é estritamente necessário termos uma definição clara do problema, especificando o máximo possível para não termos entendimento ambíguo, e direcionamento errado na causa raiz.

Medição do problema: Antes de propor a solução precisamos saber o quanto esse problema causa de dano, como a maioria do problemas no mundo empresarial é relacionado a custo, cabe realizarmos levantamentos de fluxo de dados para mensurarmos o tamanho do impacto, passando por todas as variáveis que o problema inside.

Análise do problema: Principal etapa da metodologia, consistem em realizarmos uma análise detalhada do problema, de modo a possibilitar visualizarmos as principais causas raízes que estejam gerando o problema, e para cada item levantado, é necessário listar o como realizar a solução do problema, de forma que ele não volte a acontecer.

Implantação da solução: Nessa etapa, cria-se um plano de ação que envolva todos os interessados na solução do problema, distribuindo as ações estabelecidas para a implantação da solução proposta, com seus respectivos prazos e responsáveis. É necessário um acompanhamento das ações estabelecidas e a comunicação de forma ampla de modo a ser de conhecimento de todos.

Controle do processo: Após a fase de implantação precisamos realizar a estabilização das novas propostas implantadas, nessa etapa o mais importante é a disciplina em seguir os padrões estabelecidos e conseguir acompanhar os indicadores se estão dentro das projeções estabelecidas no início do projeto, todos os desvios que venham a ser apresentado devem ser discutidos com todos os envolvidos e corrigidos, assim conseguiremos acertar de forma incisiva as divergências e desenvolver processos sólidos e arrojados para proporcionar o crescimento da companhia.

Conclusão

O melhor da ferramenta DMAIC é a objetividade que ela proporciona na análise e solução do problema, fazendo com que ele seja aplicado a problemas do cotidiano empresarial, sendo muito usado com o assunto é padronizar com uma metodologia, as implantações de melhorias nas rotinas do business.

sábado, 23 de setembro de 2017

PDCA - Uma metodologia focada na análise da causa raiz

O PDCA é uma metodologia usada para análise e solução de problemas, onde o principal foco é encontrar e solucionar a causa raiz de um determinado problema, sendo vastamente utilizado no meio corporativo como ferramenta de investigação tanto em processos administrativos quanto em processos produtivos. O foco dessa metodologia consiste em um processo estruturado com objetivo claro, e acima de tudo, direcionar todos os esforços em ações que deem melhor resultado, por isso a importância de seguir todos os passos para poder passar por todas as etapas e não deixar pontas soltas, fazendo com que todos os problemas resolvidos não voltem a acontecer.

Antes de detalhar a metodologia vale ressaltar a importância de termos uma equipe multidisciplinar dedicada a solução do problema, realizando reuniões periódicas, em que possa-se levar o maior conhecimento prático possível relacionado ao objetivo de resolução, assim na hora de sugestões de formas que o desvio foi acarretado teremos funções objetivas, com foco total no problema.

A metodologia PDCA, consiste em seguir etapas de um projeto de forma estruturada passando por 4 passos macros pelo sequenciamento de projeto:

Planejamento: Onde ocorre um detalhamento de conhecimento do problema, esmiuçando as possibilidades e encontrando formas de solução. Esta etapa acontece através de algumas ferramentas para Gerenciamento.

- 1º Passo: Realizar uma reunião de nivelamento, para deixar todos os integrantes da equipe na mesma pagina do trabalho, explicando o problema que irá ser resolvido e mostrando o porque esse problema foi o escolhido, explicando através de paretos, diagramas de dispersões entre outros;

- 2º Passo: Realizar uma reunião usando a metodologia BrainStorm, de modo que a equipe consiga listar todas as possíveis causas para o problema, o importante dessa etapa é não podar, desde que cada sugestão de causa venha com a explicação do porque ela estaria relacionada com o problema, deverá ser anotada e colocada para a próxima etapa;

- 3º Passo: Dividir a lista de causas que foram listadas na reunião de BrainStorm com todos os membros da equipe, sempre limitando a quantidade de ações por membro seguindo a especialidade de cada um;

- 4º Passo: Cada membro da equipe terá que efetuar o processo conhecido como 5 porquês para cada uma das causas que recebeu, o intuito desse passo é encontrar qual a causa raiz, que gerou essa causa, e listar ações para resolver de forma que esse problema não venha mais a acontecer.

- 5º Passo: Para finalizar a etapa de planejamento, é necessário realizar a organização de tudo aquilo que foi levantado como causas raízes do problema, podemos colocar tudo em um diagrama de causa e efeito mais conhecido como Yshikawa, como o exemplo abaixo:

Fazer: Onde ocorre a execução daquilo que foi planejado, onde todas as soluções levantadas pra as causas raízes encontradas deverão estar listadas em um plano de ação, com o responsável pela ação, com prazo de finalização acordado entre as partes e deverão ser acompanhadas nas reuniões periódicas, assim conseguiremos levantar as dificuldades do trabalho e manter sempre a equipe alinhada com os passos das melhorias implantadas.

Checar: Nessa etapa é onde ocorre a verificação da efetividade das ações aplicadas, o importante é passar por todos os pontos estabelecidos e verificados nas ações estão sendo cumpridos de forma sistêmica e padronizada. A principal ferramenta que poderemos indicar para ser usada aqui é ter, de forma clara, o controle de indicadores que consigam mensurar as ações efetuadas, através de um Pareto podemos ter a sensibilidade dessas ações estarem surtindo efeito;

Agir: Etapa que consiste em realizar ações que possam corrigir falhas encontradas na etapa de checar, onde o principal objetivo é redirecionarmos possíveis distorções dentro do processo estabelecido para correção e termos melhor linealidade dentro dos parâmetros.

Conclusão

O principal foco da ferramenta é estruturarmos um processo de solução de problema padronizado de maneira que possa ser aplicado de forma sistêmica, com passos bem definidos, garantindo a comunicação entre todos os envolvidos e o controle dos indicadores necessários para melhoria de processo.

Assinar:

Comentários (Atom)